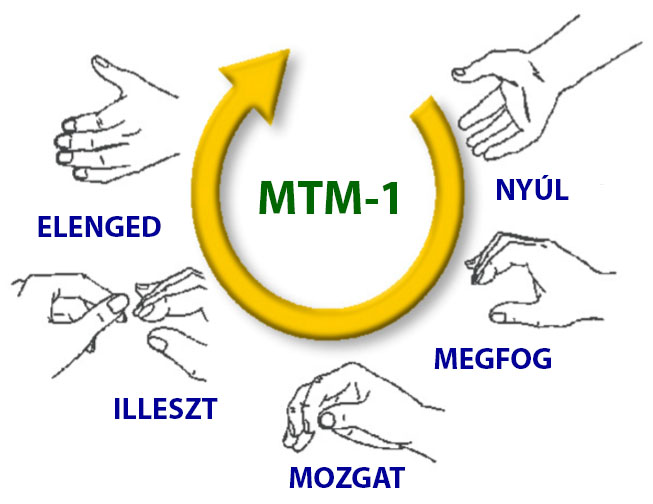

Mint minden vállalat, úgy az OBO Bettermann Hungary Kft. számára is fontos a hatékonyság. A nagymértékű beruházások mellett, az MTM „Kezdettől helyesen!” elve egyaránt hozzájárul a manuális folyamatoknál tapasztalható veszteségek megszűntetéséhez. A darabidők csökkentésén túl, a munkafeltételek minőségének javítására, valamint a foglalkozási megbetegedések elleni védelemre törekszik.

A vizsgált munkarendszerben előállított termékek hosszabb ciklusú munkafolyamatokat tartalmaznak. A termékcsoport éves fogyása meghaladja a 10.000db-ot. A munkarendszer ellátására a hozó elv érvényesül, vagyis a dolgozó maga készíti be a felhasználásra kerülő alkotóelemeket. A termék összeszereléséhez közel 30db alkatrész szükséges, melyek méretben igen eltérőek. Egyes munkadarabok súlya a 1,5kg-ot is elérheti.

A sorozatgyártásban szerelt termékek munkahelyét MTM-UAS módszerrel vizsgáltam.

Az analizálást a kiegyensúlyozatlan gyártási idők, az ebből eredő dolgozói nyomás, valamint a felesleges mozdulatok sokasága indokolja.

A kiinduló termelési folyamat három részből tevődik össze.

- Csatlakozó tartó elemének szerelése.

- Szerelvény beépítő egység alsó részének összeállítása

(az 1. pontban szereplő tartó beépítésével). - Késztermék összeillesztése, csomagolás.

A diagram az egyes munkaállomások időszükségletét mutatja be. A munkahelyeket egymáshoz viszonyítva, valamint az ütemidőt is figyelembe véve jelentős különbségeket tapasztalunk. A kiegyensúlyozatlanság több, értéket nem teremtő folyamatot eredményez, melyek közé a felesleges mozdulatok, a készletek, valamint a munkahelyek közötti várakozás tartozik. Ennek következtében a dolgozók túlterheltsége jellemző.

Az MTM-UAS alapú elemzés során kiderült, hogy a beszerelésre kerülő alkatrészek nagy része az optimális távolságtartományon kívül esik, a felvétel és elhelyezés esete nehéz, továbbá sok a testmozdulat.

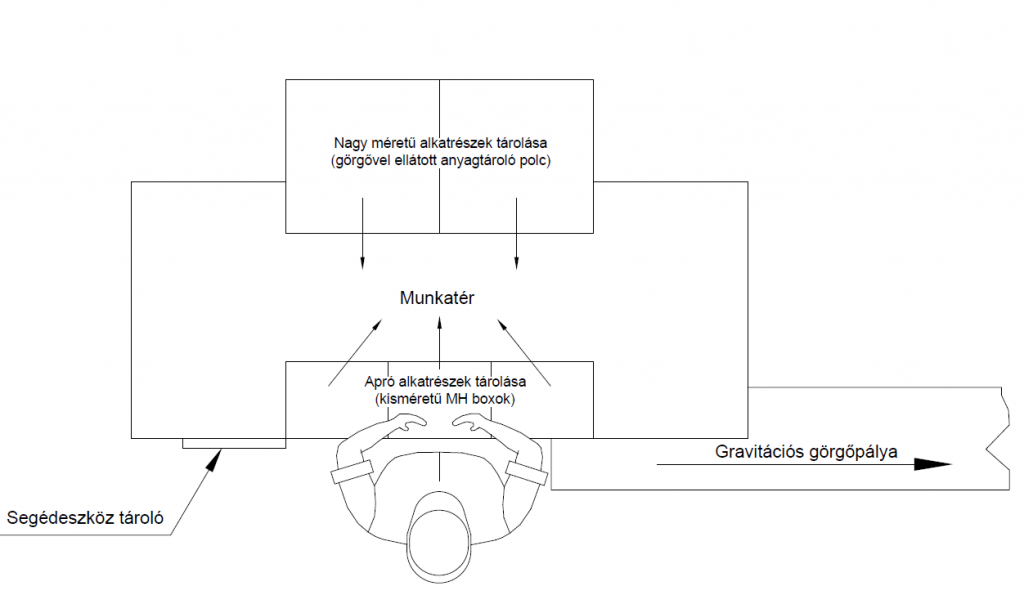

A szerelvény beépítő egység alsó részének összeállítását az alábbi ábra szemlélteti.

Szerelvény beépítő egység alsó részének összeállítása – tény

A munkarendszer sajátosságai közé tartozik:

- az apró alkatrészek kevert elhelyezése;

- pufferek a munkaasztalon;

- járás 3-5 méteren belül, valamint hajlás.

További kihívást jelentő tényezők az alkatrészek-, valamint a tárolók méretei. Mindezek optimalizálására törekedve, valamint ergonómiai szempontokat figyelembe véve készült el az új munkarendszer.

Javaslatomban a korábbi három munkahelyet négyre bővítve, egydarabos áramlás érhető el.

- a szerelvény beépítő egység alsó részének összeszerelése;

- az alsó és felső rész összeillesztés (késztermék előállító munkahely);

- valamint a csomagolás képezi.

A késztermék összeállító munkaállomás feladata a korábbi munkarendszer 1. elemével bővül, miközben a csomagoló tevékenység különálló műveletté válik. Ahhoz, hogy közel azonos gyártási időket érjünk el, a késztermék előállító munkahelyet megduplázása, valamint a csomagoló műveletet anyagbekészítéssel történő kiegészítése ajánlott.

A munkaasztaloknál elhelyezett, görgővel ellátott anyagtároló polcrendszer lehetővé teszi a munkadarabok 50cm-nél közelebbi felvételét, valamint alkalmazásával a testmozdulatok jelentős része megszűnik. Csökken a helyigény, hiszen az anyagtároló palettákra nincs szükség a munkarendszerben.

A félkész termékek továbbítását gravitációs görgőpálya biztosítja. Használatával a termékek elhelyezése egyszerűsödik, kevesebb testmozdulattal számolhatunk. A rendszerben található készletek mennyisége visszaszorul. A várakozási idő értékteremtő folyamattá válik.

A csomagoló munkaállomáson használt palettaemelő, a teherkezelésből eredő kockázatok csökkentését eredményezi.

A következő ábra az új alsó rész összeszerelő munkahelyet vázolja, az imént leírt irányelveket követve.

Szerelvény beépítő egység alsó részének összeállítása – terv

A tervezett munkarendszerben 48%-kal gyorsabban készíthető el a termék. Ezen felül a korábban meghatározott ütemidő 35%-kal minimalizálható.

Az anyagtároló polcrendszer, valamint görgőpálya beszerzését, illetve a bérköltség változását egyaránt figyelembe véve, a beruházás rövid időn belül megtérül.

Összegezve az új termelési rendszer előnyeit kijelenthető, hogy:

- a sikeres ütemidő kiegyenlítéssel megvalósítható az egydarabos áramlás, mellyel kiiktatható az operátorok túlterhelése;

- MTM analízissel a felesleges mozdulatok felismerhetőek, valamint redukálhatóak;

- az alkatrészek helyének meghatározásával rendezett munkakörnyezetet teremthetünk;

- a monotonitás elkerülése rotációval biztosítható;

- a betanulási idő, valamint a begyakorlottság elérése a lehatárolt, gyakran ismétlődő folyamatok által rövidíthető;

- a munkavégzés minősége javítható, csökkenthető a selejt gyártásának kockázata;

- a termékcsoport további tagjainak gyártására is lehetőséget ad, melynek révén speciális munkahely teremthető.

Naszvadi Viktória

MTM-Alkalmazó