Az alábbi bemutató célja egy nagy darabszámú széria termék gyártósorán a munkahelyek ergonómiai fejlesztése, a munkafolyamatok hatékonyságának növelése és veszteségeinek csökkentése, az átfutási idő lerövidítése, illetve a sor hely- és opcionálisan munkaerő szükségletének csökkentése volt. Mindezek során nem volt lehetőség nagyobb mértékű szerszám- vagy gép fejlesztésre, a cél az volt, hogy csupán munkahelyelrendezési, feladatbővítési megoldásokkal fejlesszük a folyamatot úgy, hogy a megadott vevői ütemnek megfeleljünk.

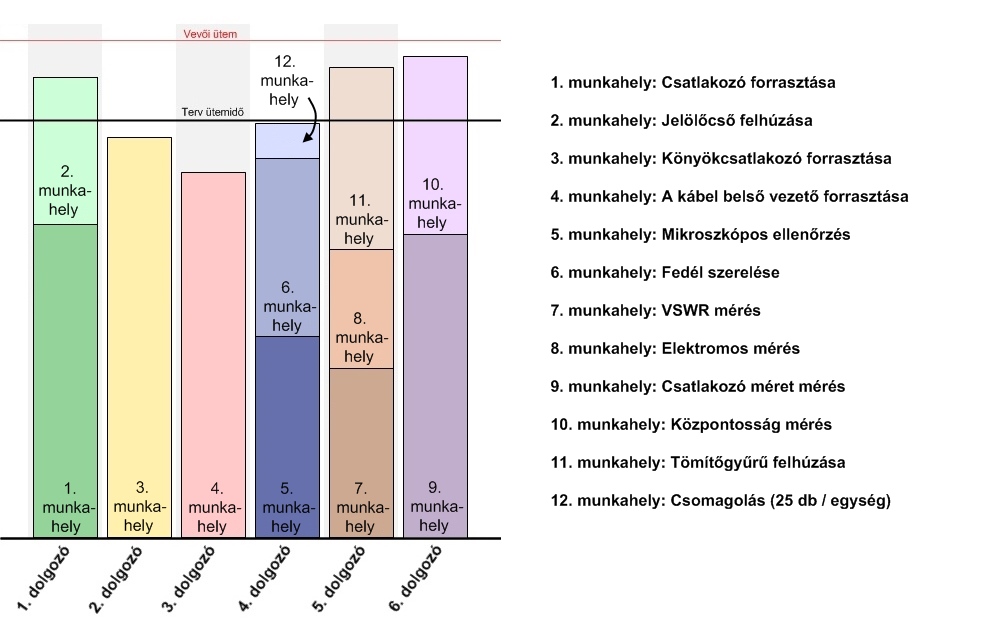

Az eredeti folyamat 12 különálló munkalépésből áll. Ez problémás, mivel nagy a folyamat helyigénye és ezáltal a helyköltsége, sokat kell mozogniuk a dolgozóknak és emellett nagy a puffer képzési lehetőség a soron.

1. munkahely: Csatlakozó forrasztása a kábelre induktív-forrasztóberendezéssel

2. munkahely: Jelölőcső felhúzása a kábelre

3. munkahely: Könyökcsatlakozó forrasztása a kábelre induktív-forrasztóberendezéssel

4. munkahely: A kábel belső vezető forrasztása a csatlakozóval 20-szoros nagyítású mikroszkóp alatt forrasztópákával

5. munkahely: Forrasztás ellenőrzése 20x nagyítású mikroszkóp alatt

6. munkahely: Fedél szerelése

7. munkahely: VSWR mérés

8. munkahely: Elektromos mérés

9. munkahely: Csatlakozó méret mérés

10. munkahely: Központosság mérés

11. munkahely: Tömítőgyűrű felhúzása a kábelre

12. munkahely: 25 db késztermék csomagolása nyomózáras tasakba

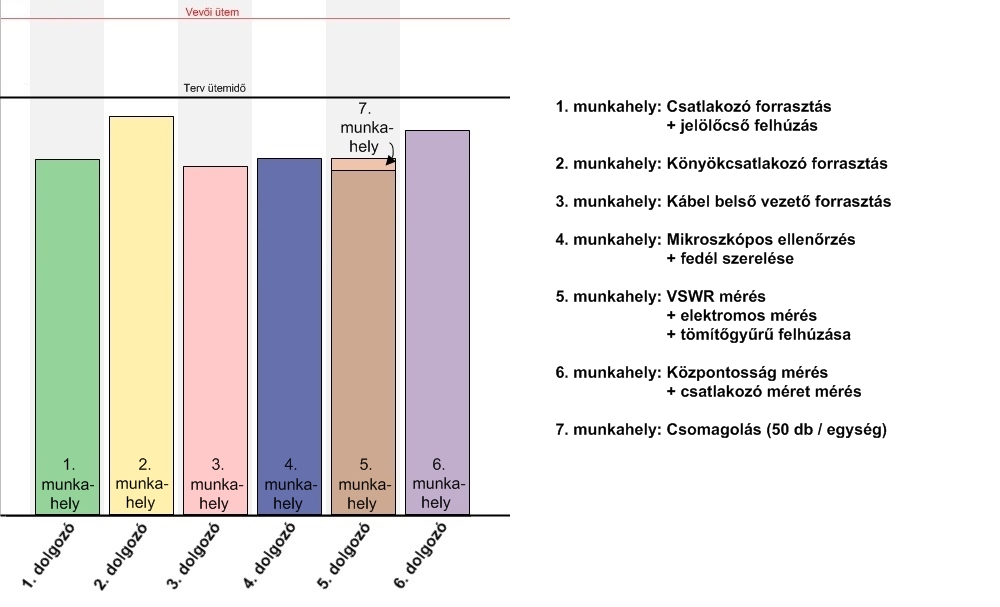

A fejlesztés során igyekeztünk a gyártási pozíciókat úgy kialakítani, hogy azok munkatartalma időigényesség szempontjából megközelítőleg azonos legyen, illetve lehetőség szerint mindenki egy munkaasztalon el tudja végezni ezt a munkát. Ezzel egyrészt helyet spórolunk, másrészt a járkálásból és az ismételt termék felvétel-letételből adódó időveszteséget is elkerüljük.

1. munkahely: Csatlakozó forrasztása a kábelre induktív-forrasztóberendezéssel, jelölőcső felhúzása

2. munkahely: Könyökcsatlakozó forrasztása a kábelre induktív-forrasztóberendezéssel

3. munkahely: Kábel belső vezető forrasztása a csatlakozóval 20x nagyító alatt forrasztópákával

4. munkahely: Forrasztás ellenőrzése 20x nagyítású mikroszkóp alatt, fedél szerelése

5. munkahely: VSWR mérés, elektromos mérés, tömítőgyűrű felhúzása

6. munkahely: Központosság és csatlakozó méret mérés

7. munkahely: 50 db késztermék csomagolása nyomózáras tasakba

A munkahelyen belüli elrendezésekkel és eszközökkel az ergonómia és a hatékonyság fejlesztése volt a cél.

A forrasztóautomatáknál probléma volt az alapanyagos tárolók elhelyéze, mivel a berendezés adottságaiból kifolyólag nem nagyon lehetett biztonságosan elhelyezni a tálakat. Ennek a megoldására született egy kétszintes plexi tárolóemelő, aminek segítségével a berendezés közepén lévő, asztalmagasságtól ca. 8 cm-re található holt tér kihasználhatóvá vált. Az emelvény felső szintjén két alapanyagos tároló fér el, az alsó szintjén pedig az óngyűrű, illetve adott esetben a kábel alapanyag.

A régi folyamat szerint a fedél szerelési pozíciójában ez a kisméretű, lapos alapanyag keverten, egy tárolóban található. Mivel a fedél felvétele így nem könnyű, a présre a szerszám mögé egy kisméretű fém tálcát rögzítettünk, melynek a magassága a szerszámba helyezett könyökcsatlakozó magasságában van, így a fedelet a tálcáról egyszerűen rá kell húzni a csatlakozóra. Ezzel egyrészt a távolság is jelentős mértékben csökken, másrészt nem kell kiválasztó fogást alkalmazni.

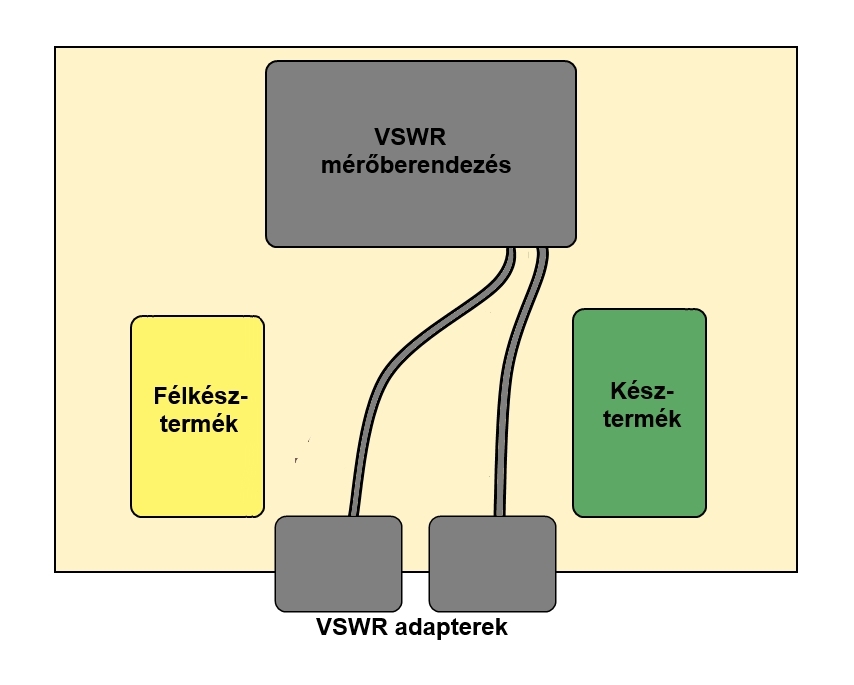

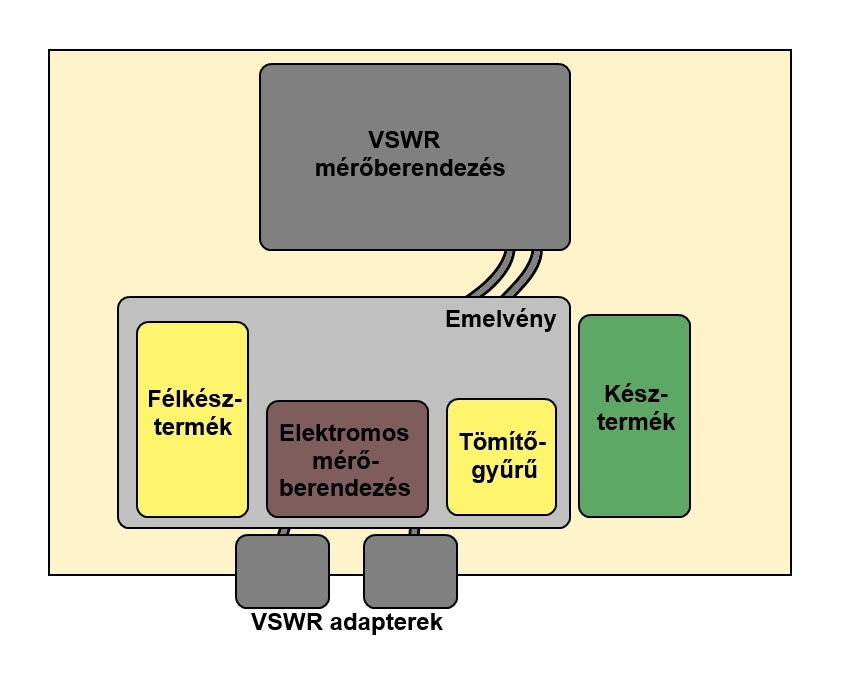

Mivel a VSWR, az elektromos mérés és a tömítőgyűrű felhúzása egy pozícióba került, így csupán itt összesen 2 felvevési és letevési mozdulatot spóroltunk meg. A VSWR mérésnél a mérőadapterek rögzítése alapesetben egy-egy satuba történik, hogy a mérés során a kábel két végét kényelmesen csatlakoztathassuk hozzájuk. Maga a satu azonban nem ergonómikus, messze kilóg az asztal síkjából, ráadásul a mérődobozt az adapterekkel összekötő mérőkábelek az asztal közepén futnak, így a dolgozó számára az alapanyagos és késztermékes tárolók messze találhatók. Ezért a satut 3D-s mérőkarra cseréltük, amely sokkal kevesebb helyet foglal az asztal előtt, ráadásul pozíciója a dolgozó magasságához egyénileg beállítható. Hogy a távolságokat csökkentsük, egy teljesen szimpla, fém „emelvényre“ helyeztük a félkésztermék tárolóját, az elektromos mérődobozt és a tömítőgyűrű tárolót. Ennek segítségével ezek egy magasságba kerültek a VSWR mérőadapterekkel, mindemellett pedig az összekötő kábelek az emelvény alatt futhatnak, javítva az optimális helykihasználtságot.

Ugyanezen az elven fejlesztettünk a központosság és csatlakozó méretek mérésénél is. Szintén egy fém asztallal emeltük ki a mérőórákat, hogy 1-es távolsági tartományba kerüljenek a mérőberendezéssel. Ennél a pozíciónál a késztermék tárolására szolgáló tárolót kivettük a folyamatból, a dolgozó a lemért készterméket már egyenesen a darabszámlálós mérleg tárolójába helyezi.

A fejlesztés során az utalványozott időt tekintve 17%-ot sikerült spórolni, a balanszírozási veszteséget pedig 26%-al tudtuk lejjebb szorítani. Ez az időcsökkentés jórészt a pozíciók összevonásából és a nyúlási távolságok lecsökkentéséből adódik. Komolyabb eszköz- vagy berendezés fejlesztésre nem került sor, így a beruházási költségeket alacsonyan lehetett tartani. Ebből adódóan a szükséges beruházás megtérülési ideje alacsony.

Faragó Zsuzsanna

MTM-Alkalmazó