A gyakori átállások mögötti titok

Gyorsátállás – QCO* – EPEI** – flexibilitás… Hangzatos kifejezések, sejtelmes rövidítések, de miért áldozzuk be értük a produktivitást? Mert az átállás nem értékteremtő folyamat, így minél többször fordul elő, annál több a pazarlás a termelési láncban. Talán a leggyakoribb felvetés, ami szembe jöhet, ha az ún. karcsú gyártás forgalmas, többsávos útjára kanyarodunk.

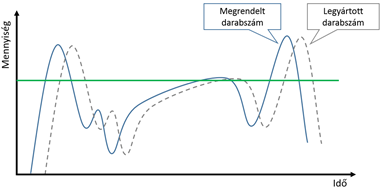

Ma már Magyarországon is egyre több gyártóüzemben kapnak teret a lean elvek, melyek ideális esetben nagyon nagymértékben segítik növelni a termelékenységet. Ennek egy, jó eséllyel legvitatottabb szeletét emelném ki, a gyártás nivellálása nyomán megvalósuló gyakori átállások kérdését. Elemi cél, hogy a vevőinket minél gyorsabban tudjuk kiszolgálni, mindemellett minimális raktárkészleteink legyenek. Az sem hátrány, ha rugalmasan reagálunk a vevői lehívások ingadozásaira, az esetleges tétellemondásokra. Ha a húzóelv modelljét egyszerűsítve értelmezzük, hamar szembesülnünk kell a megrendelések hektikusságával. Ezek az ingadozások pedig ostorcsapás szerűen végighullámzanak a teljes beszállítói láncon – ezt persze elkerülhetjük óriási raktárkészletekkel, amivel meg is érkeztünk a legnagyobb ellentmondáshoz, egy bekezdésen belül (csak azt gyártsd, amit a vevő akar, kontra hatalmas raktár). Ahogy az ábra is szemlélteti, ha nincs tervezett előretartásunk, a megrendeléseket csak jól látható késéssel tudjuk teljesíteni, magunkra vállalva a mennyiségek hullámzását is, a fentebb említett összes járulékos nehézségével együtt.

Ma már Magyarországon is egyre több gyártóüzemben kapnak teret a lean elvek, melyek ideális esetben nagyon nagymértékben segítik növelni a termelékenységet. Ennek egy, jó eséllyel legvitatottabb szeletét emelném ki, a gyártás nivellálása nyomán megvalósuló gyakori átállások kérdését. Elemi cél, hogy a vevőinket minél gyorsabban tudjuk kiszolgálni, mindemellett minimális raktárkészleteink legyenek. Az sem hátrány, ha rugalmasan reagálunk a vevői lehívások ingadozásaira, az esetleges tétellemondásokra. Ha a húzóelv modelljét egyszerűsítve értelmezzük, hamar szembesülnünk kell a megrendelések hektikusságával. Ezek az ingadozások pedig ostorcsapás szerűen végighullámzanak a teljes beszállítói láncon – ezt persze elkerülhetjük óriási raktárkészletekkel, amivel meg is érkeztünk a legnagyobb ellentmondáshoz, egy bekezdésen belül (csak azt gyártsd, amit a vevő akar, kontra hatalmas raktár). Ahogy az ábra is szemlélteti, ha nincs tervezett előretartásunk, a megrendeléseket csak jól látható késéssel tudjuk teljesíteni, magunkra vállalva a mennyiségek hullámzását is, a fentebb említett összes járulékos nehézségével együtt. Megoldásként az alaptézis, hogy minden fő típust gyártsunk legalább naponta egyszer (EPEI 1). Ezzel szembeállítva, a beidegződés pedig, hogy minél inkább egybefüggő tételekben, a legkevesebb átállással – így a legjobban kihasználva a rendelkezésre álló időt – termeljünk. Egy-egy állomás, vagy gyártósor átállási ideje rendkívül eltérő lehet. Függ az automatizáltsági foktól, dolgozók betanítottságától, komplexitástól és a technológiától. Pár másodperctől (pl. 1 kapcsoló átváltása Típus A-ról Típus B-re) akár több napos elfoglaltságig is terjedhet (pl. fémmegmunkáló présgépek többtonnás fejcseréje, szabályozott hőmérsékletű préselemek felfűtése). Egy value stream alapú szervezetben, ahol igyekeznek kiszűrni a 7 pazarlási formát, az egyik legnagyobb érték az idő. Könnyen mérhető, komoly megtakarítások realizálhatók általa. Egy olyan mérőszám, ami mindenki számára egyértelmű. Akkor miért bánunk vele oly’ nagylelkűen, ha átállásról van szó? A válasz egyszerű: a kulcs a folyamatos fejlődés, vagyis CIP***. Azzal, hogy lehetőleg egyszerre, tömbösített ütemezéssel legyártjuk az azonos típusokat, csak azt a hibáját rejtjük el a rendszernek, hogy az átállási időnk túl hosszú. A fentebb említett néhány másodperces típusváltástól senki nem tartana, igaz? Akkor a célunk az kellene legyen, hogy csökkentsük az átszerelési időket, még konkrétabban az átállási lyukat (Rüstlücke – a lefutó típus utolsó darabja és az új típus első példánya közötti kiesett idő). Fontos momentum, hogy nem feltétlenül a tényleges beállítási műveletek kiiktatása a cél, hanem azok kiszervezése úgynevezett külső átállási tevékenységekbe. Ha egy szerszámot fel kell fűteni a megmunkáláshoz, az megtehető akár még az átszerelés előtt, hogy a csere után ne kelljen annak bemelegedésére várni, így azonnal termelni tudunk vele.

Megoldásként az alaptézis, hogy minden fő típust gyártsunk legalább naponta egyszer (EPEI 1). Ezzel szembeállítva, a beidegződés pedig, hogy minél inkább egybefüggő tételekben, a legkevesebb átállással – így a legjobban kihasználva a rendelkezésre álló időt – termeljünk. Egy-egy állomás, vagy gyártósor átállási ideje rendkívül eltérő lehet. Függ az automatizáltsági foktól, dolgozók betanítottságától, komplexitástól és a technológiától. Pár másodperctől (pl. 1 kapcsoló átváltása Típus A-ról Típus B-re) akár több napos elfoglaltságig is terjedhet (pl. fémmegmunkáló présgépek többtonnás fejcseréje, szabályozott hőmérsékletű préselemek felfűtése). Egy value stream alapú szervezetben, ahol igyekeznek kiszűrni a 7 pazarlási formát, az egyik legnagyobb érték az idő. Könnyen mérhető, komoly megtakarítások realizálhatók általa. Egy olyan mérőszám, ami mindenki számára egyértelmű. Akkor miért bánunk vele oly’ nagylelkűen, ha átállásról van szó? A válasz egyszerű: a kulcs a folyamatos fejlődés, vagyis CIP***. Azzal, hogy lehetőleg egyszerre, tömbösített ütemezéssel legyártjuk az azonos típusokat, csak azt a hibáját rejtjük el a rendszernek, hogy az átállási időnk túl hosszú. A fentebb említett néhány másodperces típusváltástól senki nem tartana, igaz? Akkor a célunk az kellene legyen, hogy csökkentsük az átszerelési időket, még konkrétabban az átállási lyukat (Rüstlücke – a lefutó típus utolsó darabja és az új típus első példánya közötti kiesett idő). Fontos momentum, hogy nem feltétlenül a tényleges beállítási műveletek kiiktatása a cél, hanem azok kiszervezése úgynevezett külső átállási tevékenységekbe. Ha egy szerszámot fel kell fűteni a megmunkáláshoz, az megtehető akár még az átszerelés előtt, hogy a csere után ne kelljen annak bemelegedésére várni, így azonnal termelni tudunk vele./A II. világháborúban a japán haditengerészet kísérletezett olyan repülőgép hordozó tengeralattjárókkal, amikről úszótalpak nélkül felszállhattak a gépek. Ahhoz, hogy a támadás abszolút védhetetlen rajtaütés legyen, a gépek motorjait kenő olajat előre felhevítették és csak közvetlenül a felszállás előtt szivattyúzták a hajtóműbe. Így elkerülték a bemelegítés zajos és hosszú procedúráját, valamint a pilóták azonnal a felszínre törés után felszállhattak. Mire az ellenség észbe kapott, már javában ment a bombázás./

A folyamatok minden üzemben mások, de teljesen biztos, hogy adódik lehetőség előkészítő műveletek előírására, ezzel a külső átállások felé billentve az időmérleg nyelvét – csökkentve a kiesett gyártási kapacitást két típusvariáns között. Az illetékes kollégák bevonásával egy-egy workshop keretein belül gyártósorról gyártósorra haladva nagyon szép eredményeket érhetünk el. A lényeg, hogy a résztvevők megértsék, miért jó ez annak ellenére is, hogy elsőre talán ésszerűtlennek tűnik EPEI 1-gyel gyártani. Illetékes kollégák alatt nem csak a mérnökséget, hanem a sor és cellavezetőket, gépbeállítókat és logisztikai munkatársakat, akár operátorokat is értsük. Gondolkodjunk értékáram alapon, a teljes gyártási láncot fókusz alá véve.

Ha sikerül bevezetnünk a nagyfutó típusaink mindennapos gyártását (akár nagyon kis mennyiségekben is), a rendszerünk le lesz választva a vevői lehívások hektikusságáról. Elfelejthetjük a nagy raktárkészleteket (mind alapanyag, mind késztermék oldalról) és egyfajta nyugalmat biztosíthatunk úgy magunknak, mint a beszállítóinknak. A megrendelőinket azonnal ki tudjuk szolgálni, mert minden fő típusból van valamennyi rendelkezésre álló készlet, hiszen naponta gyártunk egy keveset, emellett ha lemondásra került egy nagyobb tétel, szintén csak az addig napi kis adagokban termelt minimális készletet kell tárolnunk.

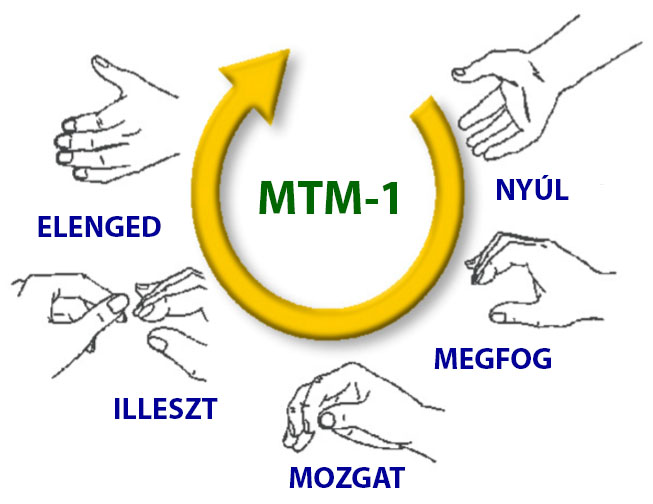

Felvetődik a kérdés: hogyan mérhetem az átállási tevékenységeket? Hisz az nem egy ciklus, a dolgozónak nincs akkora gyakorlata. A szerszámok sincsenek mindig kéznél. Sőt, variánsról variánsra máshogy néz ki minden átszerelés. Arról nem is beszélve, hogy a logisztikai kiszolgálás is érintett lesz, az ő rendelkezésre állásukkal is számolni kell valahogy. Erre kiváló megoldást nyújtanak az MTM építőelem rendszerek, melyek minden folyamattípust le tudnak fedni megfelelő eljárással. Attól függően, hogy milyen gyakorlata van a dolgozónak, ki tudjuk választani az illeszkedő elemzési módszert. Példaként nagy ismétlésszámmal (tömeggyártásban) MTM-1, kielégítő gyakorlattal (sorozatgyártásban) MTM-UAS, kis gyakorlattal, vagy gyakorlat nélkül (egyedi gyártásban) MTM-MEK a célravezető. Továbbá a logisztikai területekre külön építőelem rendszer, az MTM-LOG áll rendelkezésre. Így a teljes gyártási láncban képesek vagyunk végrehajtás teljes módszerének és kivitelezési időszükségletének akár mozdulatelem és tizedmásodperc pontosságú megtervezésére, ráadásul azonos vonatkoztatási teljesítménnyel számolva – hisz mindegyik az MTM-1-en alapszik.

Arról nem is beszélve, hogy a logisztikai kiszolgálás is érintett lesz, az ő rendelkezésre állásukkal is számolni kell valahogy. Erre kiváló megoldást nyújtanak az MTM építőelem rendszerek, melyek minden folyamattípust le tudnak fedni megfelelő eljárással. Attól függően, hogy milyen gyakorlata van a dolgozónak, ki tudjuk választani az illeszkedő elemzési módszert. Példaként nagy ismétlésszámmal (tömeggyártásban) MTM-1, kielégítő gyakorlattal (sorozatgyártásban) MTM-UAS, kis gyakorlattal, vagy gyakorlat nélkül (egyedi gyártásban) MTM-MEK a célravezető. Továbbá a logisztikai területekre külön építőelem rendszer, az MTM-LOG áll rendelkezésre. Így a teljes gyártási láncban képesek vagyunk végrehajtás teljes módszerének és kivitelezési időszükségletének akár mozdulatelem és tizedmásodperc pontosságú megtervezésére, ráadásul azonos vonatkoztatási teljesítménnyel számolva – hisz mindegyik az MTM-1-en alapszik.

Felvetődik a kérdés: hogyan mérhetem az átállási tevékenységeket? Hisz az nem egy ciklus, a dolgozónak nincs akkora gyakorlata. A szerszámok sincsenek mindig kéznél. Sőt, variánsról variánsra máshogy néz ki minden átszerelés.

Arról nem is beszélve, hogy a logisztikai kiszolgálás is érintett lesz, az ő rendelkezésre állásukkal is számolni kell valahogy. Erre kiváló megoldást nyújtanak az MTM építőelem rendszerek, melyek minden folyamattípust le tudnak fedni megfelelő eljárással. Attól függően, hogy milyen gyakorlata van a dolgozónak, ki tudjuk választani az illeszkedő elemzési módszert. Példaként nagy ismétlésszámmal (tömeggyártásban) MTM-1, kielégítő gyakorlattal (sorozatgyártásban) MTM-UAS, kis gyakorlattal, vagy gyakorlat nélkül (egyedi gyártásban) MTM-MEK a célravezető. Továbbá a logisztikai területekre külön építőelem rendszer, az MTM-LOG áll rendelkezésre. Így a teljes gyártási láncban képesek vagyunk végrehajtás teljes módszerének és kivitelezési időszükségletének akár mozdulatelem és tizedmásodperc pontosságú megtervezésére, ráadásul azonos vonatkoztatási teljesítménnyel számolva – hisz mindegyik az MTM-1-en alapszik.

Arról nem is beszélve, hogy a logisztikai kiszolgálás is érintett lesz, az ő rendelkezésre állásukkal is számolni kell valahogy. Erre kiváló megoldást nyújtanak az MTM építőelem rendszerek, melyek minden folyamattípust le tudnak fedni megfelelő eljárással. Attól függően, hogy milyen gyakorlata van a dolgozónak, ki tudjuk választani az illeszkedő elemzési módszert. Példaként nagy ismétlésszámmal (tömeggyártásban) MTM-1, kielégítő gyakorlattal (sorozatgyártásban) MTM-UAS, kis gyakorlattal, vagy gyakorlat nélkül (egyedi gyártásban) MTM-MEK a célravezető. Továbbá a logisztikai területekre külön építőelem rendszer, az MTM-LOG áll rendelkezésre. Így a teljes gyártási láncban képesek vagyunk végrehajtás teljes módszerének és kivitelezési időszükségletének akár mozdulatelem és tizedmásodperc pontosságú megtervezésére, ráadásul azonos vonatkoztatási teljesítménnyel számolva – hisz mindegyik az MTM-1-en alapszik.Összefoglalva tehát, érdemes arra törekedni, hogy a fő típusaink folyamatosan gyártásban legyenek, minden nap. Még akkor is, ha ez sok átállással jár, mert ez esetben fogunk tudni megfelelő odafigyeléssel az átállási veszteségekre koncentrálni, s rá leszünk kényszerítve, hogy redukáljuk annak idejét. Nem ritkítással, hanem ésszerűsítéssel. Így végső soron duplán nyerünk, hisz egyrészt borítékolható, hogy az össz átállási veszteségünk nem lesz több, mint korábban (az elhanyagolt, mumusként kezelt átszerelések idejében), valamint rugalmas, a változásokra jól és gyorsan reagáló gyártási rendszer áll majd vevőink rendelkezésére.

Konkrét esettanulmány egy tömeggyártásban élen járó cégről a következő cikkben.

Konkrét esettanulmány egy tömeggyártásban élen járó cégről a következő cikkben.

* QCO: quick change over

**EPEI: every part every intervall

***CIP: continous improvement process

**EPEI: every part every intervall

***CIP: continous improvement process

Hetesi Gergely

MTM-Instruktor

MTM-Instruktor

A cikk a Techmonitor oldalán is megjelent 2018 januárjában.