Az idei IE Club workshopnak a Robert Bosch Energy and Body Systems Kft. adott helyszínt. Ennek keretében négy csoportban ismerhettük meg ennek keretében a világ egyik legkorszerűbb és legnagyobb autóipari beszállítójának Industrial Engienering rendszerét, módszereit, és betekinthettünk a gyártás olyan rejtelmeibe, amelyek a kívülállók számára még tankönyvekből is csak nagyon felületesen ismerhetők meg.

Az idei IE Club workshopnak a Robert Bosch Energy and Body Systems Kft. adott helyszínt. Ennek keretében négy csoportban ismerhettük meg ennek keretében a világ egyik legkorszerűbb és legnagyobb autóipari beszállítójának Industrial Engienering rendszerét, módszereit, és betekinthettünk a gyártás olyan rejtelmeibe, amelyek a kívülállók számára még tankönyvekből is csak nagyon felületesen ismerhetők meg.

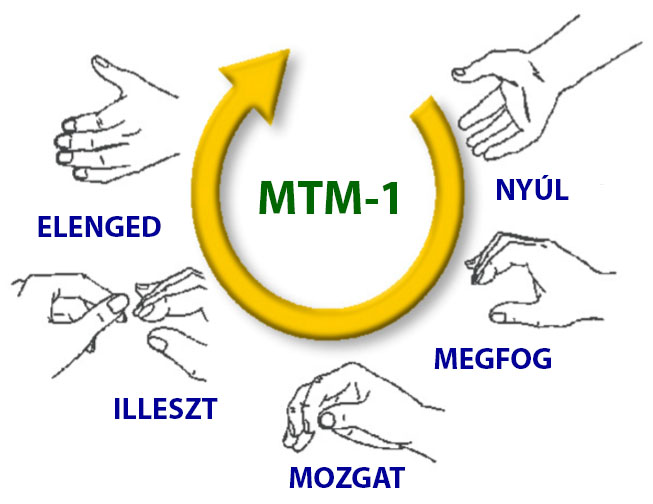

Hetesi Gergely /MTM-Alkalmazó/, a Robert Bosch Energy and Body Systems Kft. Industrial Engineering osztályának mérnöke bemutatta a gyár világszínvonalú IE rendszerét, az MTM-1 elemzés segítségével sorkiegyenlített folyamatoktól a munkahelyi ergonómiai kockázatkezelésig. Továbbá az erre épülő tervezhető, a változó volumennagyságot figyelembe vevő cella bővítési és automatizálási rendszert, mely kiválóan példázza, mi mindenre lehet használni az MTM-et. Gergő és kollégái mindvégig ügyeltek arra, hogy átfogó képet adjanak a termelési rendszerről, ugyanakkor részletekbe menően és készségesen válaszoltak a felmerülő kérdésekre, felvetésekre -, megteremtve és fenntartva ezzel az érdeklődést és a kellemes légkört.

Ebéd után az IE osztály felkészült dolgozói mutatták be a miskolci gyáregységeket. Végigkísértük az anyagáramot, a készterméket bemutató teremből a belső logisztikai folyamatokat követve számos termék összeszerelésének különféle fázisait. A sorok között járva közvetlen közelről nézhettük, hogyan kerülnek bele be a kábelek, csapágyak, tengelyek és egyéb alkatrészek a generátorokba és önindítókba, melyeket milliószámra termelnek a gyárban. Megtudtuk, hogy – az Ázsiában belpiacokra gyártott gépkocsikat leszámítva – a világ bármely részén gyártott, valamennyi autóban van Bosch termék. A csarnok feletti függőfolyosókról jól látszott a különböző automatizálási fázisban lévő – vevői igények alapján skálázható, egyúttal a létszámhoz, műszakszámhoz rugalmasan illeszkedő – azonos termékeket (vagy termékváltozatokat) gyártani képes cellák különbségei.

Pár fős csoportokban, a sorok közötti körbevezetés során minden résztvevő megismerhette nemcsak a generátor- és önindítógyártás részleteit, de beleláthatott a szalagszerű munka és az egyes termékváltozatok munkahely-kialakítási, -szervezési nehézségeibe.

Láttuk, ahogyan az alkatrészek a több tucat munkaállomáson áthaladva bekerülnek az ötvényekbe, számos szerelési műveleten keresztül előkészítik, összeszerelik, és a tesztelést követően az autógyárak beszállítói követelményeinek megfelelő tárolókba kerülnek. Láttuk a minden mozzanatában, mozdulatában aprólékosan és előre megtervezett és begyakorlott, standardizált, egyenletes munkatempójú, teljesítményszintű, fegyelmezett, folyamatos munkavégzést. Láthattuk a gyártósor megalkotóinak és üzemeltetőinek – köztük a gyakran pár másodperces ciklusokban dolgozó operátoroknak – a világszínvonalú munkáját.

Kék kártya képesítésű hallgatóink, Hetesi Gergely és Tóth Róbert, method master IE mérnökeivel konzultálva választottuk ki a csoportok workshop termelési feladatait. Például az érintekezőlapka szerelő állomásokat ésszerű lenne integrálni a fő gyártósorba, azonban ehhez jelenleg optimálisan kialakított munkarendszer ciklusidejét darabonként több, mint 3 másodperccel kéne rövidíteni. A meglepően összetett kétkezes, tengely és alkatrész behelyezési feladat feltételeinek nehézsége ellenére – a rendelkezésre álló szűkös idő alatt – talán sikerült a gyártásban megvalósítható olyan megoldásokat találni, amivel hozzájárulhattunk a gyártás világszínvonalú hatékonyságának javításához. A tapasztalatokról november 14-én az 5. Industrial Engineering Szakmai napon hallhatunk.

Köszönjük a Robert Bosch Energy and Body Systems Kft. /RBHM/

Industrial Engineering osztály /TEF6/ vezetőjének Gregor Gabrysnak és kiváló csapatának, továbbá a korábban említettek mellett az RBHM valamennyi közreműködő dolgozójának az időkeretet, a színvonalas munkát, a nyitott, pozitív hozzáállást, a szakmai felkészültséget és rendelkezésre állást. Reméljük, együttműködésünk kölcsönös elégedettsége mellett a workshop javaslatait is sikerül hasznosítaniuk.

Köszönjük a lehetőséget, hogy mindez megvalósulhatott!

Az illusztrációk a helyszínen készültek illetve az autopro.hu-ról származnak az Robert Bosch Energy and Body Systems Kft. jóváhagyásával.